O problema do aço inoxidável escurecer, amarelar e azular após a soldagem sempre incomodou muitas indústrias de soldagem de chapas metálicas. De utensílios de cozinha a equipamentos médicos e painéis de portas de elevadores, os clientes têm requisitos cada vez maiores quanto à consistência da cor da solda. Muitos clientes costumam nos perguntar: "Por quesoldagem a laser de fibra também ficam pretos? Isso pode realmente ser resolvido? "

Este artigo não é um manual de operação enumerado, mas com base em nossa experiência de linha de frente no atendimento ao cliente, ele propõe três soluções mais adequadas parasoldagem a laser de fibra sobre as causas das soldas de aço inoxidável ficarem pretas.

Dica: Embora o escurecimento da solda seja um problema mais comum na soldagem tradicional, ele também ocorre emsoldagem a laser de fibra, especialmente quando o gás de proteção não é padronizado e a configuração de potência não é apropriada.

1. Análise da causa do escurecimento: O "black" que você vê não é um problema de calor, mas de oxidação

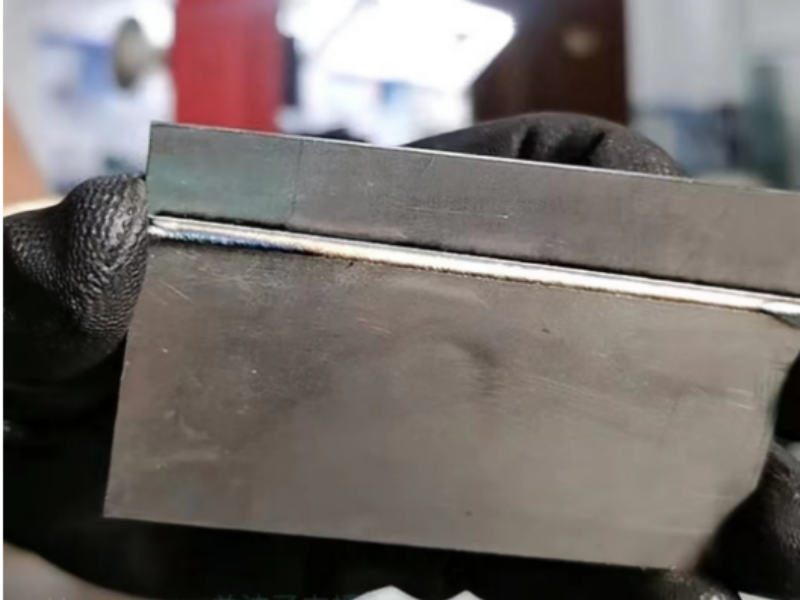

O escurecimento da solda é essencialmente a formação de uma película de óxido de espessura variável na superfície. Essa película pode ser:

O oxigênio do ar combina-se com o metal em alta temperatura para produzir óxido de ferro/óxido de crômio. Impurezas metálicas reagem e permanecem na zona afetada pelo calor. O fluxo laminar instável do gás de proteção faz com que a área de soldagem fique exposta ao ar.

Emsoldagem a laser de fibra, esse problema pode ocorrer nos seguintes cenários:

Quando a espessura do material de aço inoxidável é fina (<2 mm), a velocidade de soldagem é lenta e a densidade de energia é muito alta, o ângulo do gás de proteção é irracional ou o tempo de fechamento do gás retardado é insuficiente.

Método 1:

Etapas detalhadas da operação:

Seleção do gás de proteção: Recomenda-se o uso de argônio ou nitrogênio com pureza superior a 99,99%. Comparado aos gases mistos de dióxido de carbono, o gás inerte pode evitar a formação de película de óxido.

Ângulo do bico: Mantenha o ângulo entre o bico e a solda em 30-45°, e a direção do fluxo de ar deve ser próxima à direção da solda, não vertical ou dispersa.

Configuração de fechamento de gás retardado: após a conclusão da soldagem, o gás continua a soprar por 2 a 3 segundos para evitar a exposição direta da solda ao ar durante o estágio de alta temperatura.

Taxa de fluxo de ar: ajuste para um nível moderado (como 15-20 L/min) para evitar a formação excessiva de ciclones e perturbação da camada protetora.

Por que é eficaz?

Na soldagem TIG tradicional, o fluxo de gás instável é a principal causa do escurecimento esoldagem a laser de fibra também é difícil escapar do risco de oxidação se não houver um dispositivo de proteção secundário ou se a velocidade for definida muito alta por engano.

Método 2: Combinando potência e velocidade:

Sugestões de ajuste de parâmetros:

| Espessura do material | Potência do laser (W) | Velocidade de soldagem (mm/s) | Diâmetro do ponto (mm) |

| 1,0 mm | 800–1000 | 25–30 | 0,5 |

| 1,5 mm | 1200–1500 | 20–25 | 0,6 |

| 2,0 mm | 1500–1800 | 18–22 | 0,6–0,8 |

Não aumente cegamente a potência para resolver o problema da profundidade de penetração, caso contrário, é fácil queimar azul em ambos os lados da solda.

Para soldagem de canto/soldagem de sobreposição, a potência é ligeiramente reduzida em 5-10% para evitar queimar o fundo após a penetração.

Qual é a diferença para a soldagem tradicional?

Os soldadores tradicionais dependem da experiência e do julgamento visual do calor do arco, enquantosoldagem a laser de fibra deve controlar rigorosamente a entrada de calor. "O superaquecimento" não necessariamente solda melhor, mas é mais propenso à oxidação.

Método 3: Resfriamento rápido ou polimento após soldagem:

Caso ocorra um leve escurecimento da solda, recomenda-se um tratamento pós-soldagem. Especialmente em ambientes com altos requisitos de aparência, como elevadores e peças decorativas de aço inoxidável. Há duas maneiras de lidar com isso:

1. Resfriamento rápido:

No final da soldagem, utilize spray ou resfriamento por ar forçado para remover rapidamente o calor e reduzir a continuação da oxidação em alta temperatura.

2. Polimento mecânico/eletroquímico:

Use um polidor eletrolítico ou uma máquina de limpeza de solda de aço inoxidável para restaurar a cor original do metal e remover a camada de óxido preto.

Observação:

Este método é adequado para peças visíveis. Se for uma peça selada, use-o com cuidado para evitar que o líquido residual afete a selagem subsequente.

Suplemento estendido: 3 vantagens da soldagem a laser de fibra em relação à soldagem tradicional na prevenção do escurecimento:

| Pontos de comparação | Soldagem a arco tradicional | Soldagem a laser de fibra |

| Zona afetada pelo calor | Grande, fácil de queimar demais | Soldagem a laser de fibra |

| Proteção de gás | Proteção instável e fácil de perder | Controle pequeno e preciso |

| Limpeza pós-soldagem | Mais moagem necessária | Quase nenhum tratamento pós-soldagem |

PERGUNTAS FREQUENTES:

P: A soldagem a laser de fibra também fica preta?

R: Sim, especialmente quando os parâmetros são configurados incorretamente ou a proteção contra gás não está instalada. Mas a probabilidade geral de escurecimento da soldagem a laser é muito menor do que a da soldagem tradicional.

P: Por que minha soldadora a laser ainda tem pontos pretos depois de mudar para argônio?

R: Você precisa verificar a direção do bico, a pureza do gás e o tempo de desligamento retardado do gás. Muitos problemas residem nas configurações detalhadas.

P: O nitrogênio será melhor que o argônio?

R: Em alguns aços inoxidáveis com espessura inferior a 1,5 mm, o nitrogênio pode de fato melhorar a proteção, mas é necessário evitar que a fragilização por nitrogênio afete a resistência.

Caso encontre outros problemas específicos durante a soldagem, deixe uma mensagem ou entre em contato com nossa equipe de engenheiros de aplicação. Forneceremos recomendações de parâmetros e orientações sobre adaptação de equipamentos com base no seu cenário de aplicação.