Por que é que o máquina de solda a laser não está firmemente soldado durante a soldagem? Há algum problema com o equipamento de soldagem a laser? Quando o máquina de solda a laser Se a soldagem for feita, a soldagem entre os materiais não é firme, o que afetará a qualidade geral. Neste momento, é compreensível que os usuários inevitavelmente questionem o efeito da máquina de solda a laser. Existem muitas razões para a instabilidade da soldagem a laser. Durante o processo de soldagem, o máquina de solda a laser é afetado pelos materiais de soldagem, ambiente de soldagem, processo de soldagem, etc., o que afetará o efeito da soldagem.

Por que a máquina de solda a laser não está firmemente soldada?

1. Contaminação da superfície do material

De um modo geral, ao utilizar o máquina de solda a lasere Para soldagem, preste atenção se há sujeira na superfície do material. Se o material com sujeira for colocado na área de soldagem, a superfície do material não conseguirá cristalizar normalmente ou a cristalização será insuficiente, o que é um dos fatores que afetam diretamente a instabilidade do material. máquina de solda a laser;

Solução:

Uma limpeza rigorosa deve ser realizada antes da soldagem. Solventes orgânicos, como álcool anidro e acetona, podem ser usados para remover manchas de óleo, e manchas de ferrugem ou incrustações de óxido podem ser polidas ou limpas a laser. Para materiais altamente reflexivos, um tratamento de rugosidade da superfície (como jateamento de areia) também pode ser realizado para melhorar a taxa de absorção. Mantenha o material seco e evite a influência de ambientes úmidos na soldagem.

Características pós-soldagem:

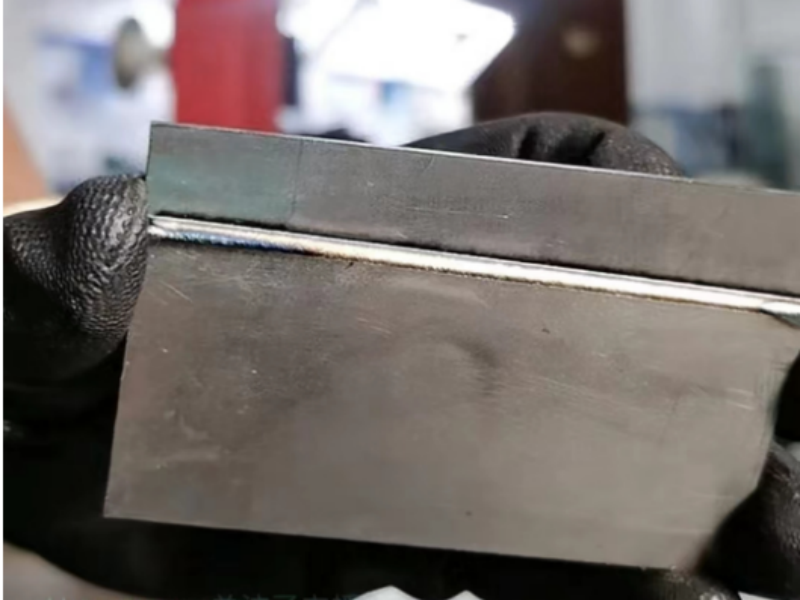

A superfície é preta ou escura, a borda da solda é borrada, geralmente acompanhada de poros, respingos ou solda fria, a soldagem não é firme e as propriedades mecânicas são ruins.

2. A velocidade de soldagem é muito rápida:

Ao usar o máquina de solda a laser, os usuários muitas vezes acreditam erroneamente que quanto maior a velocidade de soldagem, mais rápida será a produção e melhor será o produto. Na verdade, quando o máquina de solda a laser atua no processamento do material, quanto maior o tempo de processamento entre o laser e a peça de trabalho, mais completa será a soldagem, não quanto mais rápido, melhor; pelo contrário, quanto mais rápido, melhor.

Solução:

A velocidade de soldagem pode ser cientificamente definida de acordo com a espessura e o tipo do material. Se for constatado que a fusão não é suficiente, a velocidade de soldagem pode ser reduzida adequadamente, o tempo de irradiação do laser pode ser estendido e a poça de fusão pode ser totalmente formada. Para ocasiões em que a largura de fusão precisa ser aumentada, processos compostos, como a soldagem por oscilação, podem ser utilizados para melhorar o efeito da fusão.

Características pós-soldagem:

A solda é estreita e rasa, a fusão geral é irregular e é fácil rachar ou cair quando removida manualmente.

3. O material e a potência de soldagem não correspondem:

O poder do máquina de solda a laser Não é adequado para todos os materiais. A potência utilizada para soldar diferentes materiais é diferente. Se o usuário utilizar uma potência baixa, o material soldado não ficará firme; para alguns materiais altamente reflexivos, podemos aumentar a potência de soldagem, diminuir a velocidade de soldagem e outros parâmetros do processo de soldagem.

Solução:

Uma potência razoável pode ser ajustada para diferentes materiais. Ao soldar materiais altamente refletivos, a potência pode ser aumentada adequadamente, a velocidade de soldagem pode ser reduzida e uma fonte de laser com comprimento de onda mais adequado (como laser de luz verde e laser de luz azul) pode ser usada para melhorar a taxa de absorção. Em alguns casos, etapas de pré-aquecimento podem ser adicionadas ou gases auxiliares (como argônio) podem ser introduzidos para estabilizar a poça de fusão.

Características pós-soldagem:

A solda é rasa, não há nenhuma marca de fusão óbvia na superfície e é fácil haver soldagem de salto ou peças não fundidas, e o descascamento é aumentado.

4. Bancada e acessório:

A bancada e o dispositivo de fixação são usados para fixar o material. Se o material não for fixado com firmeza suficiente, a soldagem pode não ser bem-sucedida, resultando em soldagem de baixa qualidade e falta de solda. Por exemplo, equipamentos de soldagem a laser de nanossegundos exigem que as duas soldas se encaixem completamente, caso contrário, é fácil obter uma solda fria. Além disso, precisamos personalizar os dispositivos de fixação para atender às necessidades de soldagem de quem tem dificuldade em soldar.

Solução:

Fixadores especiais podem ser desenvolvidos para diferentes peças soldadas, de modo que as peças se encaixem perfeitamente e não se movam. Para algumas necessidades de soldagem de precisão, adsorção a vácuo, posicionamento magnético e outros métodos podem ser utilizados para reforçar a fixação. Antes da soldagem, a soldagem deve ser verificada repetidamente quanto a folgas, especialmente em chapas finas ou peças curvas complexas.

Características pós-soldagem:

A solda é descontínua, algumas posições estão desalinhadas ou obviamente não fundidas, a resistência da solda é baixa e é fácil vazar ou rachar.

Máquina de solda a laseré um equipamento de soldagem a laser ecológico e com baixo consumo de energia. Comparado às máquinas de soldagem tradicionais, possui as características de alta velocidade de soldagem, pequena zona afetada pelo calor e superfície de soldagem plana. No entanto, o uso inadequado ainda pode causar defeitos de soldagem. A Eagle Laser lembra a todos que, ao usar máquina de solda a laser, também é necessário seguir o processo de soldagem e operar de forma razoável para obter bons resultados de soldagem.

Somos especializados em fornecer tecnologia e soluções de controle de movimento para automação industrial! Soldagem (a laser), limpeza, corte, máquina de solda robótica e outros sistemas de controle de movimento de equipamentos CNC especiais.